Commandes et dans le monde entier

Commandes et dans le monde entier

Introduction

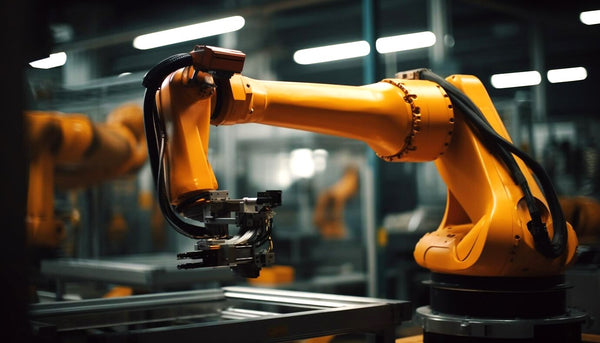

Êtes-vous curieux de connaître la structure et les composants des robots industriels ? Alors vous êtes au bon endroit ! Dans cet article de blog, nous examinerons de plus près l'anatomie d'un robot industriel. Nous explorerons les différents composants qui composent un robot industriel, discuterons des différents types de robots et de leurs capacités, et découvrirons les applications potentielles de ces machines.

Des lignes de production à grande échelle aux environnements dangereux, nous découvrirons comment les robots industriels transforment notre façon de travailler. Alors rejoignez-nous dans ce voyage passionnant alors que nous explorons la structure et les composants des robots industriels.

Les robots industriels sont des machines complexes qui révolutionnent diverses industries. Comprendre les robots industriels est crucial pour apprécier leurs capacités et l’impact qu’ils ont sur nos vies. Ces robots sont conçus pour effectuer des tâches traditionnellement effectuées par des humains, dans le but d'améliorer l'efficacité, la précision et la sécurité dans un large éventail d'applications.

Les robots industriels peuvent être trouvés dans des secteurs tels que la fabrication, l’automobile, l’aérospatiale, la santé, etc. Ils sont programmés pour effectuer des tâches répétitives avec précision, rapidité et cohérence. Ces tâches peuvent inclure le soudage, la peinture, l’assemblage, la manutention et le contrôle qualité, entre autres.

Ce qui distingue les robots industriels des autres types de robots, c'est leur capacité à travailler dans des environnements difficiles. Ils sont conçus pour résister à des températures élevées, aux matières dangereuses et même pour fonctionner dans des espaces confinés. Cela les rend polyvalents et adaptés à un large éventail d’applications.

Pour mieux comprendre les robots industriels, il est essentiel de se plonger dans leur anatomie et leurs principaux composants. Du bras du robot à l'effecteur final, chaque pièce joue un rôle crucial pour permettre au robot d'accomplir ses tâches efficacement. Le système de contrôle est un autre composant intégral qui détermine les mouvements et les actions du robot.

Dans l’ensemble, comprendre les robots industriels nous permet d’apprécier leurs capacités et l’impact positif qu’ils ont sur les industries du monde entier. Qu'il s'agisse d'améliorer la productivité ou d'assurer la sécurité des travailleurs, ces machines transforment notre façon de travailler et ouvrent la voie à un avenir plus efficace et technologiquement avancé.

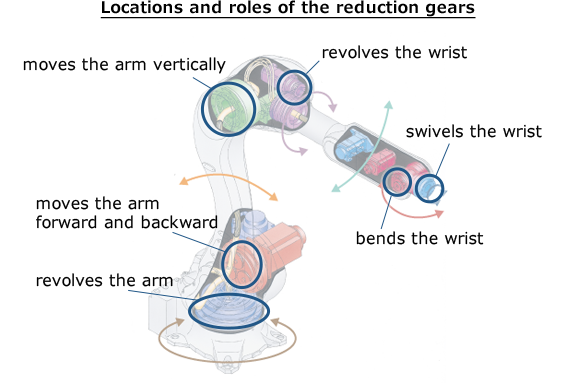

Plongeons maintenant dans le monde fascinant de l’anatomie d’un robot industriel. La structure d'un robot industriel est conçue pour imiter les mouvements d'un bras humain, avec divers composants travaillant ensemble de manière transparente pour effectuer un large éventail de tâches.

Au cœur du robot se trouve le bras du robot, composé de plusieurs segments appelés liens, reliés par des articulations. Ces articulations permettent au bras de se déplacer dans plusieurs directions, permettant au robot d'atteindre différentes positions et angles.

À l'extrémité du bras du robot se trouve l'effecteur final, qui est la partie qui interagit avec la pièce à travailler ou avec l'environnement. L'effecteur final peut être une pince, un outil de soudage, un pulvérisateur de peinture ou tout autre outil en fonction de la tâche à accomplir. Il est conçu pour maintenir en toute sécurité ou manipuler des objets avec précision.

Le bras du robot et l'effecteur terminal constituent la base du robot, qui assure la stabilité et abrite l'électronique, les moteurs et les capteurs nécessaires. Les moteurs et les capteurs sont responsables des mouvements et des retours du robot, garantissant un positionnement et un contrôle précis.

Le système de contrôle agit comme le cerveau du robot, recevant des instructions et les traduisant en actions. Il détermine la séquence de mouvements, la vitesse et la force nécessaires au robot pour accomplir ses tâches. Le système de contrôle est programmé à l'aide d'un logiciel sophistiqué, permettant la personnalisation et l'adaptabilité.

Examinons maintenant de plus près les principaux composants qui composent un robot industriel. Ces composants fonctionnent ensemble de manière transparente pour garantir la fonctionnalité et l'efficacité du robot dans l'exécution des tâches.

L’un des composants clés d’un robot industriel est le bras du robot. Le bras du robot est constitué de plusieurs segments appelés liens, reliés par des articulations. Ces articulations permettent au bras de se déplacer dans plusieurs directions, permettant au robot d'atteindre différentes positions et angles. Le bras du robot est chargé d'effectuer les tâches physiques, telles que le soudage ou l'assemblage.

Un autre élément important est l’effecteur final. L'effecteur final est la partie du robot qui interagit avec la pièce à travailler ou avec l'environnement. Il peut s'agir d'une pince, d'un outil de soudage, d'un pulvérisateur de peinture ou de tout autre outil en fonction de la tâche spécifique. L'effecteur final est conçu pour maintenir ou manipuler des objets en toute sécurité avec précision.

La base du robot supporte le bras du robot et l'effecteur final. La base assure la stabilité et abrite l’électronique, les moteurs et les capteurs nécessaires. Ces composants sont responsables des mouvements et des retours du robot, garantissant un positionnement et un contrôle précis.

Enfin, nous avons le système de contrôle, qui fait office de cerveau du robot. Le système de contrôle reçoit des instructions et les traduit en actions. Il détermine la séquence de mouvements, la vitesse et la force nécessaires au robot pour accomplir ses tâches. Le système de contrôle est programmé à l'aide d'un logiciel sophistiqué, permettant la personnalisation et l'adaptabilité.

En résumé, les principaux composants d'un robot industriel comprennent le bras du robot, l'effecteur final, la base et le système de contrôle. Ces composants fonctionnent ensemble pour permettre au robot d’effectuer des tâches avec précision, exactitude et efficacité.

Plongeons maintenant dans le monde fascinant du système de contrôle des robots industriels. Le système de contrôle est le cerveau du robot, chargé de traduire les instructions en actions. Il détermine la séquence de mouvements, la vitesse et la force nécessaires au robot pour effectuer ses tâches avec précision et exactitude.

Le système de contrôle d'un robot industriel est programmé à l'aide d'un logiciel sophistiqué, permettant la personnalisation et l'adaptabilité. Cela signifie que le robot peut être programmé pour effectuer un large éventail de tâches et ajuster ses mouvements en fonction des exigences spécifiques de chaque tâche.

Le système de contrôle reçoit des instructions d'un opérateur ou d'un ordinateur central, puis coordonne les mouvements des différents composants du robot, tels que le bras du robot et l'effecteur final. Il garantit que le robot se déplace dans le bon ordre et à la bonne vitesse pour effectuer efficacement ses tâches.

De plus, le système de contrôle intègre également des capteurs qui fournissent des informations au robot. Ces capteurs permettent au robot de détecter les changements dans son environnement et d'ajuster ses mouvements si nécessaire. Cette boucle de rétroaction garantit que le robot peut fonctionner avec précision et s'adapter à tout changement ou variation de l'environnement de travail.

Dans l’ensemble, le système de contrôle fait partie intégrante d’un robot industriel, lui permettant d’effectuer des tâches complexes avec rapidité, précision et efficacité. Sans le système de contrôle, les différents composants du robot ne pourraient pas fonctionner ensemble de manière transparente et le robot ne serait pas en mesure d’accomplir ses tâches efficacement.

Le système de contrôle est véritablement le cerveau derrière le fonctionnement d’un robot industriel, ce qui en fait un élément essentiel dans la structure de ces incroyables machines.

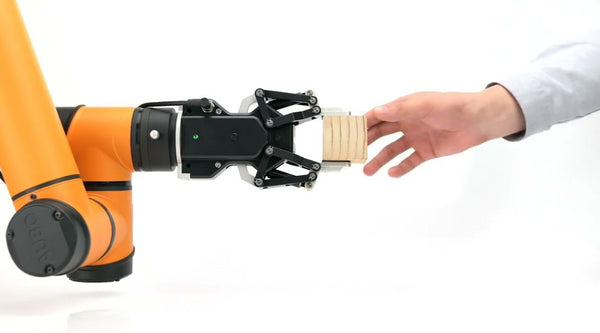

Lorsqu’il s’agit de robots industriels, l’effecteur final est un élément crucial qui détermine le type de tâches que le robot peut effectuer. L'effecteur final est la partie du robot qui interagit avec la pièce à travailler ou avec l'environnement, et il se présente sous différentes formes pour s'adapter à différentes applications.

Un type courant d’effecteur final est une pince, utilisée pour des tâches telles que ramasser et placer des objets. Les pinces peuvent être de différentes formes et tailles, certaines comportant plusieurs doigts pour des capacités de préhension plus polyvalentes.

Un autre type d’effecteur final est un outil de soudage, utilisé dans des industries telles que l’automobile et la fabrication. Ces outils permettent au robot d'effectuer des tâches de soudage précises et cohérentes, améliorant ainsi l'efficacité et la qualité.

Pour les tâches de peinture, les robots peuvent être équipés de pulvérisateurs de peinture comme effecteurs finaux. Ces pulvérisateurs assurent une application uniforme et douce de la peinture, réduisant ainsi le gaspillage et garantissant une finition de haute qualité.

D'autres types d'effecteurs finaux comprennent des outils de coupe, des tournevis et des ventouses, chacun étant conçu pour des tâches et des industries spécifiques.

Le choix de l'effecteur final dépend des exigences spécifiques de la tâche à accomplir, ainsi que du secteur et de l'environnement dans lesquels le robot fonctionnera. Les robots industriels peuvent être facilement adaptés en changeant l'effecteur final, permettant une polyvalence et une flexibilité dans une large gamme d'applications.

Qu'il s'agisse de préhension, de soudage, de peinture ou de toute autre tâche, l'effecteur final est la clé de la capacité du robot à interagir avec le monde et à remplir la fonction qui lui est assignée avec précision et exactitude.

Les robots industriels ont un large éventail d’applications dans diverses industries, révolutionnant notre façon de travailler. Ces machines sont conçues pour effectuer des tâches répétitives avec précision et exactitude, améliorant ainsi l’efficacité et la productivité dans de nombreux secteurs.

L’une des principales applications des robots industriels est la fabrication. On les trouve sur les lignes de production, effectuant des tâches telles que l'assemblage, le soudage et la manutention des matériaux. En automatisant ces processus, les robots industriels peuvent augmenter considérablement la vitesse et la qualité de la production tout en réduisant les coûts.

Dans l’industrie automobile, les robots jouent un rôle crucial dans des tâches telles que la peinture, le soudage et l’assemblage. Ils peuvent travailler avec précision et cohérence, garantissant une finition de haute qualité et réduisant le risque d’erreurs.

Les robots industriels sont également utilisés dans des environnements dangereux, où il peut être dangereux pour les humains de travailler.

Ils peuvent effectuer des tâches telles que travailler avec des produits chimiques toxiques, des températures extrêmes ou des espaces confinés. En utilisant des robots dans ces environnements, les entreprises peuvent garantir la sécurité des travailleurs et éviter les risques potentiels pour la santé.

En outre, les robots industriels ont des applications dans le domaine de la santé, où ils peuvent contribuer à des tâches telles que la chirurgie, la réadaptation et les soins aux patients. Les robots peuvent effectuer des procédures délicates et précises, réduisant ainsi le risque d’erreur humaine et améliorant les résultats pour les patients.

Les applications potentielles des robots industriels sont vastes et, à mesure que la technologie continue de progresser, nous pouvons nous attendre à les voir dans encore plus d’industries.

De l’agriculture à l’aérospatiale, les robots transforment notre façon de travailler et ouvrent de nouvelles possibilités pour accroître la productivité et l’efficacité.

Alors que nous nous engageons dans cette révolution technologique, il est important de continuer à explorer les applications des robots industriels et d’exploiter tout leur potentiel.

L’avenir de la robotique industrielle regorge de possibilités passionnantes. Alors que la technologie continue de progresser à un rythme rapide, nous pouvons nous attendre à voir un certain nombre de tendances et de développements dans le domaine de la robotique industrielle. L’une des tendances clés est l’intégration de l’intelligence artificielle (IA) et de l’apprentissage automatique dans les robots industriels.

Cela permettra aux robots de devenir plus intelligents et adaptatifs, leur permettant ainsi d’apprendre de leurs expériences et de prendre des décisions en temps réel. Grâce à l’IA, les robots industriels pourront s’adapter à des environnements changeants, optimiser leurs mouvements et même collaborer de manière plus transparente avec les humains.

Une autre tendance que nous pouvons anticiper est l’utilisation accrue de robots collaboratifs, également appelés cobots. Ces robots sont conçus pour travailler aux côtés des humains, les aider dans leurs tâches et améliorer leur productivité.

Les robots collaboratifs sont équipés de capteurs et de fonctions de sécurité qui leur permettent de fonctionner à proximité des humains sans causer de dommages. Cela ouvre de nouvelles possibilités de collaboration homme-robot dans des secteurs tels que la fabrication, la santé et la logistique.

De plus, nous pouvons nous attendre à des progrès dans le domaine de la robotique en termes de mobilité. Les robots mobiles, tels que les AGV (véhicules à guidage automatique) et les drones, sont de plus en plus répandus dans les secteurs nécessitant du transport et de la logistique. Ces robots sont capables de naviguer de manière autonome dans des environnements complexes, améliorant ainsi l'efficacité et réduisant le travail manuel.

L’utilisation de technologies de détection avancées jouera également un rôle important dans l’avenir de la robotique industrielle. Les robots équipés de capteurs avancés, tels que des systèmes de vision et des capteurs tactiles, seront capables de percevoir et d'interagir plus efficacement avec leur environnement. Cela leur permettra d’effectuer des tâches avec plus d’exactitude et de précision.

Dans l’ensemble, l’avenir de la robotique industrielle recèle un immense potentiel. De l’intégration de l’IA et de l’apprentissage automatique à l’essor des robots collaboratifs et des technologies de détection avancées, nous pouvons nous attendre à voir des robots plus intelligents, adaptables et efficaces.

Ces progrès transformeront sans aucun doute les industries et révolutionneront notre façon de travailler, ouvrant de nouvelles possibilités pour accroître la productivité, la sécurité et l’efficacité.

0 éléments sélectionnés sur 3

Sélectionnez le premier élément à comparer

Sélectionnez le deuxième élément à comparer

Sélectionnez le troisième élément à comparer

Laisser un commentaire